Condenser/Condensor/Kondensor Industri Beserta Bagian dan Fungsinya

On Monday, May 10, 2021

Condenser/Condensor/Kondensor adalah alat untuk peng-konversi steam/uap menjadi cair. Pada beberapa industri yang memanfaatkan siklus uap-air untuk efisiensi pasti menggunakan condenser tak terkecuali di PLTU yang pasti ada peralatan ini. Condenser/Kondensor adalah peralatan untuk kondensasi sehingga menghasilkan produk akhir berupa kondensat/condensate water.

Condenser/kondensor dibedakan menjadi beberapa macam seperti berikut:

- Berdasarkan lewatan, yang umum dijumpai ada 2 yaitu: 1x lewatan dan 2x lewatan

- Berdasarkan jenis pendingin/cooling, yang umum dijumpai yaitu: pendingin air (laut, sungai, demineral, coolant) dan udara

- Berdasarkan tipe, yang umum dijumpai yaitu: shell and tube dan plate

- Berdasarkan arah aliran, yang umum dijumpai adalah searah, berlawanan dan tegak lurus

- Berdasarkan siklus, yang umum dijumpai adalah open (once through) dan close (cooling tower)

Di PLTU, jenis condenser/kondensor adalah 2x lewatan shell and tube, tegak lurus dengan pendingin air laut/air sungai. Berikut gambar condenser di PLTU:

Jika dibuat skema penampangnya seperti berikut:

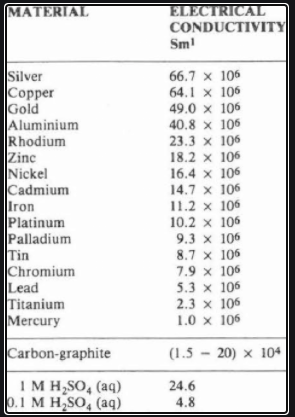

Hampir semua PLTU memiliki penampang condenser seperti diatas dimana tube berbahan dari bermacam-macam material tergantung dari pabrikan yang telah menghitung kebutuhan pertukaran panas antara steam dan air pendingin, berikut tabel conductifity thermal beberapa material:

Cara pembacaan conductivity menggunakan %IACS, untuk cara membacanya bisa dibaca di artikel: "Analisa ECT dan Teori Pendukungnya"

Pengalaman penulis yang telah mengunjungi PLTU dari Aceh s/d Maluku masih menemukan 3 jenis material tube condenser yang digunakan yaitu: PLTU di SumSel menggunakan SS 304, PLTU di KalBar menggunakan kuningan/brass dan sebagian besar lainnya adalah Titanium. Kemudian penulis melakukan kajian analisis ternyata perbedaan yang mendasar pemilihan material tersebut karena didasarkan pada:

- Properties cooling water, untuk air laut pasti menggunakan titanium karena memang high corrosion resistance, untuk air sungai/payau menggunakan SS 304 atau brass

- Keefektifan pertukaran panas, untuk hasil maksimal dan dipastikan tingkat abrasiveness rendah maka urutan pemilihan adalah brass, SS dan Ti

- Dimensi tube condenser, untuk panjang tube 9-10 m dengan pendingin air sungai yang tingkat korosifitas rendah menggunakan SS 304, sedangkan yang memiliki panjang 4-6 m pendingin air laut korosifitas tinggi menggunakan Ti

Condenser/kondensor di PLTU untuk tube dialiri oleh pendingin air laut/sungai dan shell dialiri oleh uap tekanan rendah (LP steam). Air pendingin bisa memenuhi seluruh tube dari bawah sampai atas karena adanya vacuum pump pada ujung vessel inlet condenser, sehingga air yang masuk dipaksa untuk naik keatas sehingga memenuhi seluruh area tube-in.

Bagian-Bagian dari Condenser/Kondensor Meliputi:

- Shell

Bagian luar tube yang dilewati uap tekanan rendah dari turbine

- Tube

Pipa yang dilewati oleh air pendingin pada sisi dalam dan sisi luar kontak dengan steam sehingga terjadi pertukaran panas dan steam-pun ter-kondensasi menjadi cair (condensate)

- Support

Penyangga bagian tube didalam shell condenser, terdiri dari beberapa bagian agar tube yang panjang tidak bengkok dan kuat menahan tekanan dari steam maupun air pendingin

- Cover

Penutup luar condenser

- Water Box

Tempat akumulasi air pendingin pada tube-in maupun tube-end. Di tube-in air terkumpul sebelum masuk tube dan tube-end air terkumpul sebelum kembali lagi melewati tube (2x lewatan)

- Hotwel

Tempat penampungan condensate water terletak dibawah condenser

- Anoda Tumbal/Sacrifial Anode/Cathodic Protection

Logam yang terpasang di beberapa sudut condenser untuk menghindarkan dari potensi korosi material inti condenser. Material terpilih didasarkan pada potensial elektroda pada Deret Volta yang diharapkan akan mengalami reduksi terlebih dahulu dibandingkan material yang dilindungi. Di PLTU daya besar terdapat impressed current yang juga merupakan salah satu tipe cathodic protection. Lebih detail perbedaan keduanya bisa dibaca di artikel berikut: "Macam-Macam Cara Pencegahan Korosi"

- Vacuum Priming Pump/Venting

Peralatan/accesoris yang terpasang pada ujung atas inlet condenser yang berfungsi menarik air agar memenuhi seluruh bagian tube sehingga tube berisi air dan terhindarkan dari over-heat karena terpapar steam terus-menerus

- Baffle

Sekat yang membagi aliran pendingin antara inlet dan outlet

- Ball Cleaning

Perlengkapan pembersih tube ketika continuous operation, prinsipnya adalah mendorong rubber ball ke inlet tube sampai outlet tube sehingga sediment di inner tube yang mengganggu proses pertukaran panas bisa terbuang

- Debris Filter

Perlengkapan sebelum air pendingin masuk ke inlet tube berupa filter auto-backwash yang bisa menyaring air pendingin dari kotoran padatan seperti plastik, cangkang kerang, kayu yang bisa menyumbat tube

- Injeksi Anti-Biofouling

Prinsip yang digunakan adalah menghambat kehidupan biota laut bisa dengan cara melemahkan perkembangbiakan, meracuni atau membuat mabuk sehingga belum sempat beraktifitas di sepanjang aliran air pendingin. Injeksi yang sering ditemui adalah chlorin cair dan gas, copper ion, non-oxidizing agent. Lebih detail pembahasan tersebut silakan dibaca di artikel: "Pemilihan Macam-Macam Anti-Biofouling Agent"

- Tapping Point Sampling

Sampling yang diukur di condenser meliputi chloride, pH, conductivity, sodium (optional), hardness (Ca & Mg), silica (optional). Untuk lebih detail dampak pada parameter tersebut bisa dibaca di artikel: "Pengaruh pH di Sistem PLTU"

- Measurement Analyzer

Monitoring online selama condenser beroperasi difungsikan untuk mengontrol kinerja agar sistem vacuum optimal sehingga kondensasi maksimal dan efisiensi PLTU meningkat. Analyzer yang pasti ada adalah pressure indicator (PI), temperature indicator (TI), flow indicator (FI). Analyzer ini digunakan untuk mengkomunikasikan rekomendasi ketika condenser mengalami ketidaknormalan misalnya membutuhkan shutdown, derating 1 sisi (half condenser), mengaktifkan ball cleaning, pemeliharaan debris filter atau penambahan injeksi anti-biofouling dll.

Beberapa Macam Uji pada Condenser:

- Eddy Current Testing (ECT)

- Helium Leak Detector

- Fluorescence Leak Detector

- Vacuum Leak Detector

- Ultrasonic Leak Detector

Salah satu parameter ukur optimalnya kinerja condenser adalah condenser back-pressure atau vacuum condenser. Apakah keduanya berbeda?? TIDAK, itu hanya penilaian umur yang berbeda sudut pandang saja, dimana condenser back-pressure adalah tekanan yang diberikan ke turbine (tekanan balik) sedangkan vacuum condenser adalah tekanan ke arah condenser (tekanan lurus searah LP steam). Condenser dikatakan optimal ketika condenser back-pressure bernilai rendah atau vacuum condenser bernilai tinggi. Berdasarkan EPRI "Heat Rate Improvement" terdapat beberapa penyebab condenser vacuum low sebagai berikut:

- Kebocoran tube condenser, hal ini mengakibatkan steam lolos ke lingkungan ikut air pendingin sehingga vacuum menjadi rendah

- Beban condenser berlebih, disebabkan karena kapasitas BFP dan heater drain pump yang terlalu kecil

- Tube fouling, hal ini menyebabkan pertukaran panas menjadi tidak optimal sehingga condensate yang dihasilkan menurun

- Rendahnya flowrate CWP, menyebabkan transfer panas turun

Kutip Artikel ini Sebagai Referensi (Citation):

Feriyanto, Y.E. (2021). Condenser/Condensor/Kondensor Industri Beserta Bagian dan Fungsinya, Best Practice Experience in Power Plant. www.caesarvery.com. Surabaya

Referensi:

EPRI. (1998). Heat Rate Improvement Reference Manual

Ingin Konsultasi dengan Tim Website, Silakan Hubungi DISINI