Proses Pembuatan S*dium B*sulph*te

On Thursday, October 23, 2014

Inilah hasil desain project saya pengalaman di lapangan. Tahukah anda banyak kegunaan dari produk ini dalam aplikasi di industri kertas, tambang emas, laundry, sabun, detergen, dan industri makanan. Prosesnya seperti dibawah ini :

"This is the result experience of my project design in the field. Do you know, many function of this product such as paper industries, gold mining, laundry, soap and detergent also food industries. Process like below :"

Penjelasan Proses Flow Diagram A :

Bahan baku berupa Soda Ash (Na2CO3) dan Soda Caustic (NaOH) disiapkan untuk buffer liquid liquid pH tinggi. Soda Ash (Na2CO3) berupa padatan dimasukkan ke Hopper dan dengan Screw Conveyor dimasukkan ke Mixing Tank. Di Mixing Tank soda ash dilarutkan dengan air dan hasilnya ditampung di Buffer Liquid Tank yang sebelumnya dilewatkan Filter utk memisahkan padatan pengotor. Bersamaan dengan itu, soda caustic (NaOH) dipompakan ke Buffer Liquid Tank dan disini kedua larutan bertemu utk membentuk pH tinggi sebagai penetral proses selanjutnya.

"Explanation Process Flow Diagram A :

Both raw material such as soda ash and caustic soda are prepared for high pH buffer liquid. Soda ash that form solid is entered into hopper and with screw conveyor entered into mixing tank. In the mixing tank soda ash is dissolved with water and the product put in the buffer liquid tank that previously passed filter for separate solid impurities.Simultaneously, caustic soda is pumped into buffer liquid tank and here both solution mix to produce high pH as neutralizer to the next process."

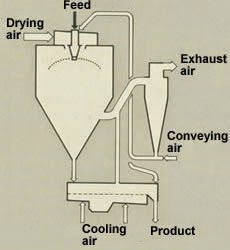

Penjelasan Proses Flow Diagram B :

Buffer liquid digunakan utk spray (menangkap gas SO2) membentuk S*dium B*sulph*te sesuai reaksi :

NaOH + SO2 ---> NaHSO3

Na2CO3 +

Kemudian larutan hasil tangkapan tertampung di Reaktor dan dipompakan kembali ke atas sebagai spray lagi sampai didapat pH 4,5 baru keluar sebagai produk S*dium B*sulph*te. Buffer liquid hanya berperan sebagai penyedia bahan baku awal pembentukan produk, jika sudah operasi berjalan maka proses akan close system sampai didapatkan produk sesuai spec yaitu pH 4,5. Sesudah produk jadi maka di drain ke tangki penampung produk dan Tangki T-B1 adalah hasil drain reaktor terakhir yang bisa dipastikan di reaktor ini gas SO2 sangat minim oleh karena itu kondisi pH 4,5 sulit didapat dan Tangki T-B1 utk pemerata ke reaktor lain agar produk lebih bisa dimatangkan lagi. Jika produk dari reaktor sudah di drain maka Buffer Liquid akan berjalan kembali utk memenuhi stok bahan baku.

"Explanation Process Flow Diagram B :

Buffer liquid used to spray (catch SO2) to form S*dium B*sulph*te according to reaction :

Then solution the result of catched stored in the reactor and pumped back into upper as spray until resulted out pH 4,5 as S*dium B*sulph*te product. Buffer liquid only have function as supplier initial raw material manufacturing product, if the process run normally will close system process until resulted spec desired pH 4,5. After product is mature so drained into storage tank product and tank T-B1 is result drain the last reactor which in this reactor SO2 gas is very minim, therefore condition pH 4,5 is very difficult desired and tank T-B1 to distribute into another reactor so product can be matured more. If product from reactor is drained so buffer liquid will running nomally to fulfill raw material stock."

Penjelasan Proses Flow Diagram C :

Produk dari proses B ditampung di Tangki Penampung,

disinilah dilakukan cek kualitas meliputi kadar SO2, pH dan SO42-.

Jika belum memenuhi spec yang di inginkan maka dilakukan adjustment dengan

menambahkan S*dium M*tabis*lphite yang dilarutkan dengan air di Mixing Tank.

Hasil dari adjustment kemudian dipompakan ke Tangki Penampung yang sebelumnya

dilewatkan di Filter dan terakhir ditampung sebagai produk akhir di Tangki

Penampungan Produk siap kirim.

"Explanation Process Flow Diagram C :

Product from B process is stored in the storage tank,

here quality check such as SO2 concentration, pH dan SO42-.

If not yet according to desired spec so will done adjustment with adding S*dium

M*tabis*lphite that dissolved with water in the mixing tank. The result from

adjustment then pumped into storage tank that previously passed in the filter

and finis stored as final product in the product storage tank ready

delivery"

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)